Hallo zusammen,

die beigefügten Bilder zeigen eine Applikation bei der es um die Markierung mittels einer Laserdiode gehen soll. Es wäre genial, wenn jemand von Euch mit mir einmal diskutieren könnte ob mein Schrittmotor-Ansatz grundsätzlich funktioniert.

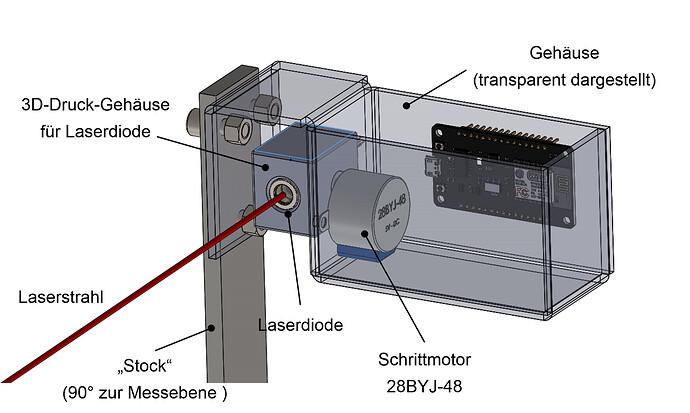

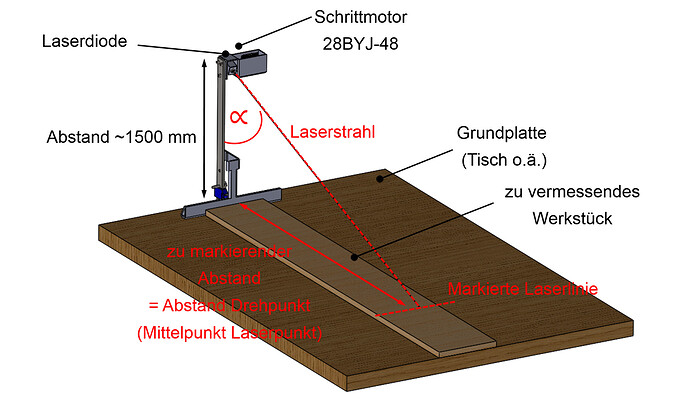

Die Laserdiode (variabler Abstand von der Messebene, etwa ~1500 mm, siehe Bild) wird mittels eines Schrittmotors 28BYJ-48 (Datenblatt liegt bei) positioniert, wodurch sich die Diode ("Linienlaser") um einen Winkel alpha dreht, was wiederum dem zu markierenden Abstand entsprechen soll.

Auf dem Bild scheint das zu funktionieren, aber um sicherzugehen, dass ich auf dem richtigen Weg bin, habe ich ein paar grundsätzliche Fragen zum Einsatz des gezeigten Schrittmotors, bzw. allgemein zum Schrittmotor:

-

Allgemeine Frage: Meint Ihr, der Aufbau kann zur Positionierung / Markierung genutzt werden? Eine Positionierung auf +-5mm ist in diesem Fall ausreichend

-

Liege ich mit folgender Rechnung richtig: Der Motor macht (durch das Getriebe) 4096 Schritte pro Umdrehung, was einem Schrittwinkel von 0,087890625 entspricht

-

Bei großen Abständen bekomme ich mit dem Aufbau selbstredend Probleme, da ich mit dem Schrittmotor nicht mehr genau genügend den Abstand anfahren kann (bei großen Abständen müsste der Motor kleinere Schritte machen, um die o.g. Auflösung zu erzielen), deshalb die Frage: Kennt jemand einen (erschwinglichen, Arduino-kompatiblen) Schrittmotor als Alternative mit einer noch geringeren Winkelauflösung ? Im Idealfall sollten Abstände von bis zu 5 Metern mit +-5mm markiert werden können

-

Wenn jemand bezüglich des Schrittmotors die Hände über dem Kopf zusammenschlägt: Hat derjenige eventuell eine Alternative

Die eigentliche Ansteuerung über den ESP8266 realisiere ich im Code mittels der StepperMotor-Bibliothek, da die Standard-Bibliothek mit dem ESP bei mir zumindest nicht funktioniert hat. Das Ganze funktioniert auch wunderbar. Ich bin mir nur noch nicht ganz sicher, ob das Ganze auch physikalisch (die Auflösung des Schrittmotors betreffend) funktionieren wird. Prinzipiell fehlt mir jetzt nur noch die Vorgabe der dem Abstand entsprechenden Schrittanzahl als Integer, wozu ich meine Fragen hier stelle.

Deshalb wäre es wie geschrieben, supernett wenn jemand Lust darauf hätte und Zeit mit mir zu diskutieren. Mir geht es darum etwas zu lernen.

Vielen Dank im Voraus an alle und Grüße

Bire

28byj48-Stepper-Motor-Datasheet.pdf (195 KB)