Bonjour juls_meralcorp

Si tu as quand même besoin de descendre une tension, il y a énormément de step down de toutes tailles

il est bon d'en avoir quelques un sous la main. Ca a un excellent rendement (ne chauffe que très peu)

Je vais tout d'abord te faire un programme qui va te permettre de contrôler ton capteur, la LED L doit s'allumer quand le capteur est actif (NPN), s'éteindre quand il est actif (PNP).

Maintenant une petite réflexion sur le sujet de base, c'est à dire lire un capteur et transposer sa fréquence en tours/minute (PWM) d'un moteur CC.

Tout d'abord le PWM ce n'est "que" 255 divisions, est ce suffisant pour toi, quand il faut encore tenir compte du fait que le moteur CC sur H-Bridge ne réagira pas avant PWM >= 50 (environ). Est ce que le moteur pas à pas ne serait pas mieux, mais là il faudrait en trouver un petit, est ce que le moteur pas à pas peut tourner assez vite? D'où le besoin d'avoir la vitesse de rotation du câble compteur.

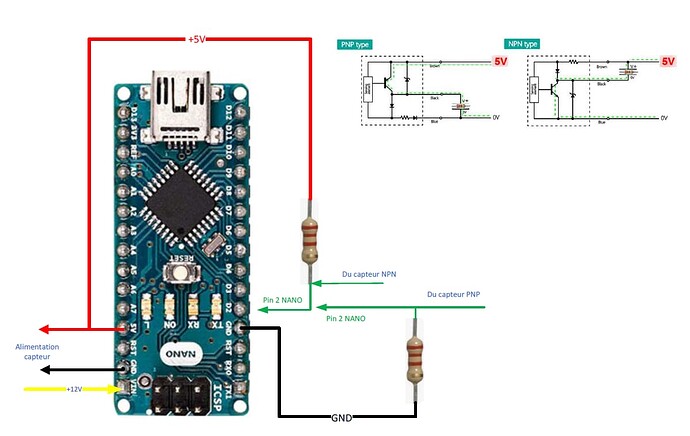

Entre temps, j'ai eu le temps de faire le programme de test dont voici le schéma:

Avec le câblage NPN, quand le capteur est actif la LED L doit s'allumer.

Avec le câblage PNP, quand le capteur est actif la LED L doit s'éteindre.

Important, j'ai volontairement mis une résistance de PULLUP ou PULLDOWN assez "basse", 2,2k, l'environnement d'une moto étant assez perturbé, électriquement parlant

Le programme:

/*

Name: AF_juls_meralcorp_CptMotoTest.ino

Created: 07.11.2024

Author: jpbbricole

Remarque: Pour tester le capteur #61

https://forum.arduino.cc/t/modification-compteur-de-moto/1318242

*/

const int capteurPin = 2; // Branchement du capteur

void setup()

{

Serial.begin(115200);

pinMode(LED_BUILTIN, OUTPUT); // LED sur PCB de l'Arduino

digitalWrite(LED_BUILTIN, LOW); // Eteindre la LED

pinMode(capteurPin, INPUT); // Le PULLUP ou PULLDOWN est défini par la résistance de 2,2K

// Dépendant si le capteur est NPN ou PNP

}

void loop()

{

if (digitalRead(capteurPin) == LOW) // Si capteur actif

{

digitalWrite(LED_BUILTIN, HIGH); // Allumer la LED L

}

else

{

digitalWrite(LED_BUILTIN, LOW); // Eteindre la LED L

}

}

Le schéma:

Processing: Circuit de test.pdf…

Une toute belle journée à toi!

jpbbricole